Настоящее руководство по эксплуатации предназначено для изучения устройства, принципа действия, правил, эксплуатации полуавтомата фасовочно-упаковочного У-01 серии 80, 90 (в дальнейшем полуавтомата), а также для руководства при выполнении профилактических и ремонтных работ в процессе эксплуатации.

Руководство по эксплуатации содержит:

- техническое описание полуавтомата;

- порядок, правила и условия эффективного и безопасного использования, хранения, транспортирования и утилизации;

- порядок технического обслуживания;

- сведения и нормы, необходимые для его технически правильных монтажа, наладки, регулирования, эксплуатации и технического обслуживания.

К работе на полуавтомате допускается обученный в соответствии с ГОСТ 12.0.004 и аттестованный персонал не моложе 18 лет, прошедший инструктаж по охране труда и мерам безопасности при работе на полуавтомате.

Владелец обязан обеспечить содержание полуавтомата в исправном состоянии и безопасные условия работы на нём путём организации надлежащего осмотра, технического обслуживания, ремонта и надзора в соответствии с действующей эксплуатационной и нормативной документацией.

Фирма постоянно работает над совершенствованием конструкции полуавтомата, повышением его надежности, улучшением условий эксплуатации и оставляет за собой право вводить изменения в конструкцию, не ухудшающие технических и эксплуатационных характеристик полуавтомата без корректировки эксплуатационной документации.

Описание и работа

Назначение изделия

Полуавтомат фасовочно-упаковочный У-01 предназначен для фасования и упаковки сыпучих, гранулированных и штучно-сыпучих продуктов: коротко-резанных макаронных изделий (рожки, ракушка, лапша), различных круп, сахара, орехов, кофе в зернах, конфет, печенья, чая, предназначенных для реализации через розничную и оптовую торговлю, и других продуктов аналогичного характера.

При фасовке штучно-сыпучих продуктов типа: пельменей, орехов, пряников и т.п. погрешность зависит от массы неделимой частицы продукта.

Полуавтомат фасует продукт по весу с высокой степенью точности в пакеты, которые формируются из рулонной пленки. Используемая при упаковке пленка — одно-многослойный (ламинированный) полипропилен.

При использовании плёнок с непрозрачными краями условия работы полуавтомата необходимо уточнить с заводом-изготовителем при заключении договора купли-продажи.

Применение сменных формовочных узлов обеспечивает производство пакетов различных размеров.

Полуавтомат может применяться в основном на малых предприятиях пищеперерабатывающих отраслей.

Небольшая погрешность фасования, простота обслуживания и эксплуатационная надежность полуавтомата позволяют широко использовать его на разнообразных предприятиях.

Полуавтомат соответствует исполнению УХЛ категории 4.1 для работы в атмосфере типа I (условно чистая) по ГОСТ 15150-69 для эксплуатации в невзрывноопасных помещениях категории Д (по НПБ 105-95) с искусственно регулируемыми климатическими условиями с относительной влажностью воздуха до 80% при температуре окружающего воздуха от 150 до 350С, при этом, при температуре выше 300С относительная влажность воздуха должна быть не более 70%.

Безопасность работы полуавтомата обеспечивают при его эксплуатации в условиях

производственной среды и климатических условий, соответствующих выше названным требованиям, в отапливаемых помещениях, позволяющих работать в соответствии с санитарными нормами.

Характеристики и свойства

| Параметр |

Значение |

| Производительность, уп/мин, до |

12 |

| Масса дозы фасуемого продукта, г. |

от 10 до 1500 |

| Длина пакета максимальная, мм |

до 300 |

| Ширина пакета,мм |

до 205 |

| Толщина пленки, мкм |

до 80 |

| Ширина рулона пленки, мм |

220, 300, 370, 395, 440 |

| Максимальный диаметр рулона, мм. |

320 |

| Емкость бункера, л |

75 |

| Напряжение питания электросети, В … |

220±10% |

| Частота электросети, Гц |

50±0.4 |

| Номинальная потребляемая мощность полуавтомата, не более кВт |

2,5 |

| Габаритные размеры, мм |

2100 * 830 * 1650 |

| Масса нетто, кг |

350 |

| Масса брутто, кг |

390 |

| Степень защиты оболочек электротехнических изделий |

IP54 |

| Шум, дБа, не более |

80 |

| Вибрации, дБ, не более |

100 |

Таблица 1. Пределы допустимых положительных отклонений содержимого нетто от номинального количества.

Номинальное

количество

нетто дозы (М), г |

Предел допускаемых отклонений |

Справочное значение массы куска фасуемого продукта, не более, г |

| % от М |

Г |

| Св. 5 до 50 включ. |

+9 |

- |

0.5 |

| » 50 » 100 » |

- |

+ 4.5 |

1.0 |

| » 100 » 200 » |

+5 |

- |

2.0 |

| » 200 » 300 » |

- |

+ 9 |

3 |

| » 300 » 500 » |

+ 3.5 |

- |

5 |

| » 500 » 1000 » |

- |

+ 15 |

7 |

| » 1000 » 2000 » |

+ 1,5 |

- |

10 |

Примечания:

- При фасовании товаров в упаковки (в том числе по пределам допускаемых отрицательных отклонений содержимого нетто от номинального количества) руководствоваться ГОСТ Р

8.579-2002.

- Действительные значения производительности и точности фасования зависят от вида продукта, пленки, массы дозы и требуемой точности фасования. При увеличении массы неделимой частицы (куска) продукта производительность уменьшается и предел допускаемых отклонений увеличивается..

Состав изделия

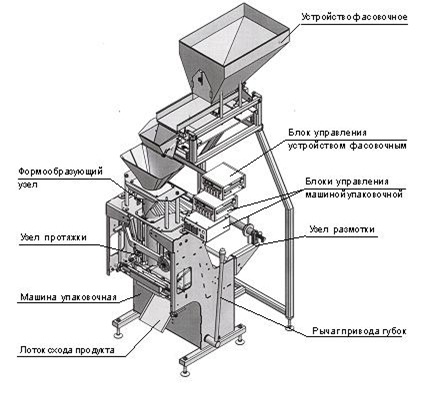

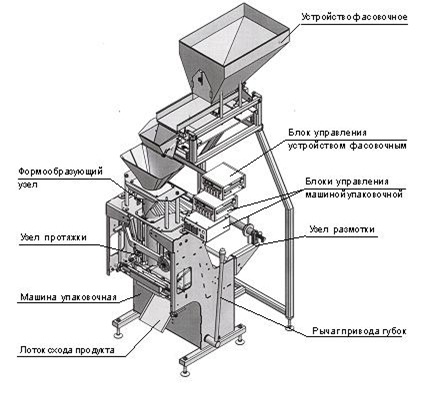

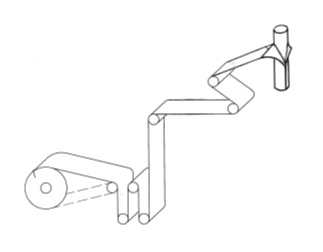

Общий вид и расположение основных составных частей полуавтомата показан на рисунке 1:

Рисунок 1.

Устройство и работа

Полуавтомат состоит из двух основных частей: устройства фасовочного и машины упаковочной.

Устройство фасовочное производит набор и взвешивание продукта. После перемещения рычага привода губок машины упаковочной и их смыкания продукт из ковша ссыпается в подготовленный пакет машины упаковочной, которая запаивает и отрезает его.

Машина упаковочная вертикального типа состоит из следующих основных частей:

Узел размотки рулона пленки - установлен с задней стороны рамы и состоит из двух кронштейнов, оси, на которую с помощью гаек и контргаек устанавливается рулон пленки, и тормоз. Предназаначен для установки рулона и обеспечивает натяжение и плавное движение пленки при работе.

Формообразующий узел (устройство формирования пакета) - установлен в передней части рамы и состоит из воронки с трубой и воротника. Предназначен для преобразования рулонной пленки в рукав, который подается в зону насыпки продукта.

Узел горизонтальной склейки предназначен для склейки горизонтальных швов и отрезки готовых пакетов друг от друга, установлен в передней нижней части рамы и состоит из 2-х подвижных губок. Привод подвижных губок осуществляется системой рычагов. В обеих губках

установлены термоэлементы. В задней губке установлен отрезной нож.

Узел вертикальной склейки предназначен для склейки вертикального шва пакета. Состоит из упора, поворотного рычага самоустанавливающегося вертикального термоэлемента.

Узел протяжки предназначен для автоматической подачи пленки в рабочую зону и установлен по обе стороны формообразующего узла, и состоит из пары синхронно работающих приводов колес.

Панели управления предназначены для управления работой машины, настройки температуры термоэлементов и длины пакета.

Принцип работы

Машина упаковочная - механизм, выполняющий поочередно две операции:

- протягивание и формирование рукава из рулона пленки;

- запайка горизонтальных и вертикального швов и обрезки заполненного пакета.

Первая операция выполняется автоматически, с помощью колес привода узла протяжки по трубе, вторая - с помощью рукоятки через систему рычагов, позволяющей горизонтальным и вертикальному постоянно нагретым термоэлементам перемещаться для контакта с пленкой. Первая операция начинается через 1 секунду после размыкания губок.

Устройство фасовочное (УФ) состоит из узлов и деталей, смонтированных на общем основании. Блок управления устройства фасовочного (БУФ) имеет органы управления и индикации.

Управление работой устройством фасовочным (набор параметров, запуск различных операций) осуществляется оператором с помощью кнопок клавиатуры БУФ. При этом на дисплее рисуются названия параметров и их текущие значения, а также названия операций. БУФ сам проверит указываемые Вами параметры или запускаемые Вами операции на допустимость: при необходимости он выдаст на дисплей диагностическое сообщение. Свою работу БУФ сопровождает комментариями, а при наличии каких-либо ошибок - сообщениями о них.

Принцип действия устройства фасовочного основан на преобразовании усилий от взвешиваемой массы, поступающей в ковш продукции, в электрический сигнал с помощью тензометрического датчика. Сигнал от тензодатчика преобразуется в цифровой и высвечивается на цифровом индикаторе, сравнивается с заданным значением массы дозы, по достижении которого отключается загрузочное устройство.

Устройство фасовочное осуществляет следующие функции:

- фасование продукта в соответствии с установленной массой дозы;

- индикацию действительного значения массы дозы;

- контроль количества взвешенных порций продукта;

- аварийную остановку в случае нарушения режимов работы.

Маркировка

Маркировка полуавтомата наносится на фирменную табличку предприятия-изготовителя, которая поставляется вместе с полуавтоматом и закреплена на задней панели машины.

Фирменная табличка содержит следующие данные:

- товарный знак и наименование предприятия-изготовителя;

- наименование и обозначение полуавтомата;

- обозначение технических условий;

- заводской номер полуавтомата;

- год и месяц выпуска;

- напряжение питания электросети;

- частота электросети;

- потребляемая мощность;

- масса полуавтомата;

- степень защиты оболочек электрооборудования - IP54;

- климатическое исполнение;

- знак соответствия системы сертификации.

На крышке корпуса машины нанесен знак электрического напряжения согласно ГОСТ 12.4.026, а около зажима заземления на задней панели нанесен знак заземления по ГОСТ 21130.

Маркировка транспортной тары и упаковки производится в соответствии с требованиями ГОСТ

14192. она содержит обозначение автомата, знак соответствия, основные, дополнительные и информационные надписи («Брутто», «Нетто», «Габариты»), а также манипуляционные знаки «Место строповки», «Вверх», «Не катить».

Упаковка

Полуавтомат для транспортирования разобран на составные части (см. комплект поставки в ПС), которые помещают в полиэтиленовые мешки, устанавливают на деревянный поддон и обшивают снаружи рейками.

Запасные части, комплект ЗИП, комплект крепежных деталей завернуты в упаковочную битумированную или дегтевую бумагу по ГОСТ 515-77 и помещены в полиэтиленовые пакеты и уложены в бункер.

Эксплуатационная и товаросопроводительная документация упакованы в полиэтиленовые пакеты и уложены в бункер.

Меры безопасности

Требования безопасности труда устанавливаются в соответствии с требованиями настоящего раздела, специальные требования применительно к различным видам работ приведены в соответствующих разделах данного руководства.

При монтаже и эксплуатации полуавтомата должны соблюдаться требования:

- "Правил техники безопасности при эксплуатации электроустановок потребителей";

- "Правил эксплуатации электроустановок потребителей";

- Правил противопожарной безопасности, действующих в экплуатирующей организации;

- Нормативной документации по охране труда и технике безопасности, действующих в эксплуатирующей организации и для данного производства;

- Настоящего РЭ и ГОСТ 12.2.124.

Безопасность эксплуатации полуавтомата обеспечивют его эксплуатацией в условиях производственной среды, соответствующей нормам "Правил техники безопасности и производственной санитарии на предприятиях хлебопекарной и макаронной промышленности" и климатических условий, соответствующих п.1.1 настоящего руководства.

Безопасность труда на полуавтомате обеспечивается, в том числе, его изготовлением в соответствии с требованием ГОСТ 12.2.124.

Изготовитель не может гарантировать безопасность работы операторов и обслуживающего персонала без соблюдения требований (условий, правил и указаний), предусмотренных в эксплуатационной

документации.

Рабочее место оператора должно соответствовать требованиям главы 9 ГОСТ 12.2.124.

Освещение органов управления и приборов контроля должно быть обеспечено средствами освещения помещения в соответствии с требованиями санитарных норм.

На рабочем месте должны находиться инструкции по соблюдению мер безопасности при работе на полуавтомате, составленные потребителем с учетом требований:

- руководства по эксплуатации,

- ГОСТ 12.2.124,

- действующей нормативной документации для данного производства и особенностей производства в помещении, где установлен полуавтомат.

Помещение должно быть оборудовано принудительной приточно-вытяжной вентиляцией с обеспечением уровня концентрации пыли в воздухе рабочей зоны не выше 6 мг/м3.

Полуавтомат установить на ровном основании, исключающем колебания изделия.

Монтаж и наладку полуавтомата могут выполнять квалифицированные рабочие (слесари-наладчики, слесари-ремонтники) не ниже третьего разряда, предварительно изучившие настоящее руководство по эксплуатации.

Для обслуживания полуавтомата должны быть предусмотрены проходы около полуавтомата шириной не менее 1 метра. Шириной прохода считается наименьшее расстояние между выступающими частями строительных конструкций (коммуникационных систем и других агрегатов) и автомата.

Для обслуживания частей полуавтомата, расположенных выше 1.5 метра от уровня пола,

должны быть предусмотрены площадки. Площадки должны быть ограждены поручнями высотой не менее 1.0 метра со сплошным закрытием высотой не менее 0.15 метра от уровня пола площадки.

К эксплуатации и обслуживанию полуавтоматов допускается персонал, прошедший соответствующий инструктаж по технике безопасности и охране труда в соответствии с инструкциями, разработанными согласно настоящего руководства, а также обученный, в соответствии с ГОСТ 12.0.004 безопасным методам труда, аттестованный и сдавший экзамены в объеме настоящего руководства и паспорта на полуавтомат, имеющий не ниже I группы по электробезопасности и не имеющий медицинских противопоказаний. Персонал, эксплуатирующий полуавтомат, должен быть обеспечен спецодеждой согласно типовых отраслевых норм.

Смазка, ремонт, регулировка, наладка и замена узлов на работающем полуавтомате категорически запрещена.

Контроль выполнения требований безопасности по ГОСТ 12.2.124 и настоящего руководства должен производится:

- после окончания монтажа, наладки и обкатки вновь установленного полуавтомата;

- после капитального ремонта и реконструкции полуавтомата.

Контроль должен включать проверку полуавтомата как в нерабочем, так и рабочем состоянии

путем технического осмотра, непосредственного контроля требований техники безопасности и измерения контролируемых параметров. Контроль требований электробезопасности в соответствии с п. 7.4.5.

Для обеспечения мер безопасности запрещается:

- приступать к работе с полуавтоматом, не ознакомившись с настоящим руководством;

- эксплуатировать полуавтомат без заземления;

- применять для заземления газопровод, а также трубы и батареи отопления.

Подготовка изделия к монтажу и стыковке

При работах по подготовке полуавтомата к монтажу, при монтаже и опробовании необходимо дополнительно руководствоваться следующими документами:

- Схема электрическая подключений;

- Перечень элементов;

- Правила устройства

электроустановок (ПУЭ).

При проведении работ по монтажу, опробовании и наладке необходимо соблюдать общие положения по технике безопасности, действующие на предприятии-потребителе, с выполнением требований безопасности при работах с грузоподъемными кранами и механизмами и требованиями настоящего руководства по эксплуатации.

От места получения и разгрузки до места монтажа, полуавтомат транспортировать в упаковке предприятия-изготовителя в соответствии с требованиями ГОСТ 12.3.020. Полуавтомат со всеми комплектующими изделиями и документацией поставляется двумя грузовыми местами.

После вскрытия тары распаковать полуавтомат, провести технический осмотр, проверить его целостность и комплект поставки согласно паспорта.

Снять составные части полуавтомата с деревянного поддона; при этом строповку производить согласно схеме строповки (за раму).

Снять контровку с крышки ковша.

ВНИМАНИЕ! При монтаже устройства фасовочного с бункером на раму соблюдать осторожность, не повредить при этом датчик с кабелем на котором установлен ковш.

Во избежание повреждения тензобалки при монтаже ковшей ЗАПРЕЩАЕТСЯ прикладывать к ней усилее более 5 кг. и наносить удары!

Требования к месту монтажа полуавтомата:

- Помещение, предназначенное для монтажа полуавтомата, должно соответствовать условиям эксплуатации

- Принудительная приточно-вытяжная вентиляция должна обеспечивать нормальные условия труда и условия взрыво-пожаробезопасности эксплуатации.

- Помещение и место монтажа должны удовлетворять требованиям раздела 2.

- Пол на месте установки должен быть горизонтальным, ровным, и воспринимать нагрузку не менее 100 кг/см2.

- К месту установки должно быть подведеноэлектроснабжение (220±10% В, 50±0,4 Гц).

Перед монтажом проверить соответствие места монтажа требованиям п. 3.7 техническим осмотром и, при необходимости, проведением измерений параметров средствами измерений, указанными в соответствующей НТД.

Монтаж и демонтаж

1. Установить полуавтомат на ровном, жестком основании и выставить по уровню с помощью установочных опор. Уровень устанавливают на верхнюю часть рамы. Отклонение от горизонтального положения не должно превышать 0,5 мм на 1000 мм в продольном и поперечном направлениях.

2. Устройство фасовочное (УФ) с бункером установить на раму и закрепить четырьмя болтами.

3. Соединить заземляющими перемычками УФ с

корпусом полуавтомата. Подключить заземление к зажиму заземления на задней

части рамы обозначенному знаком «Заземление» согласно ГОСТ 12.2.007.0 и ГОСТ

12.1.030.

4. Проверить щупом зазор между тензометрическим датчиком и ограничивающим упором. Зазор (0,25 ± 0,05) мм.

5. Демонтировать транспортные кронштейны УФ, фиксирующие при транспортировке вибролотки. Установить ковш на посадочные места кронштейна, установленного на датчик с кабелем.

6. Соединить кабелями БУФ и пульт управления согласно схеме электрической и маркировке на разъемах.

7. Подсоединить полуавтомат к электросети.

8. При перестановке и демонтаже полуавтомата необходимо установить элементы, снятые по п. 4.5 и снять ковш. Остальной демонтаж проводить в последовательности обратной монтажу.

Подготовка изделия и использование.

Эксплуатационные ограничения

При перерывах в работе полуавтомата необходимо производить контрольное взвешивание дозы фасуемого продукта.

Ежедневное техническое обслуживание после окончания работы проводить после остывания термоэлементов до комнатной (~350°С) температуры (время остывания термоэлементов до 350°С при температуре окружающего воздуха 200°С около 30 минут).

Во избежание повреждения тензодатчика нагрузка на ковш более 3 кг не допускается.

Подготовка изделия к использованию.

Перед началом работы:

- проверьте наличие надежного заземления полуавтомата;

- приведите в порядок одежду, застегните халат и обшлага рукавов;

- соблюдайте меры безопасности, указанные в главе 2 и в инструкции предприятия-потребителя;

Провести технический осмотр полуавтомата и проверить его санитарное состояние и, при необходимости, произвести уборку и санитарную обработку (см. пункты 7.3.1 и 7.3.2).

Установка и заправка пленки:

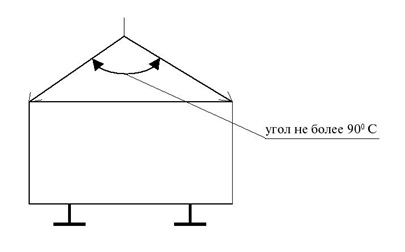

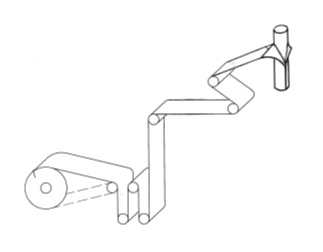

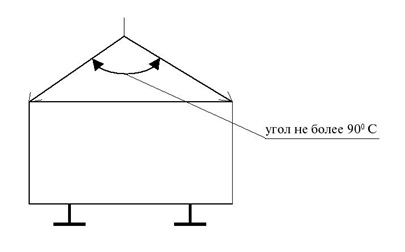

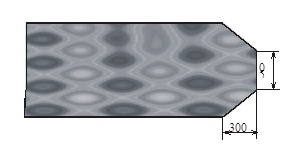

Закрепить рулон с пленкой на оси и установить в узел размотки симметрично относительно оси корпуса. Пленку перед заправкой рекомендуется обрезать, как показано на рисунке 5:

- Развести колеса при помощи винта.

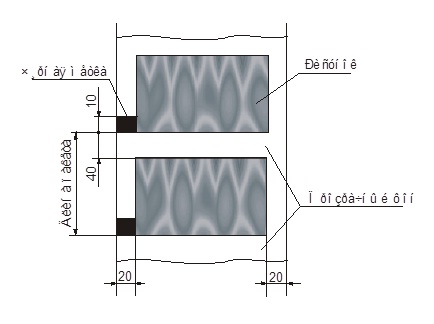

- Заправить пленку через направляющую в устройство формирования пакета, согласно рисунку 4, при этом пропустить пленку через воротник, используя для удобства отверстие на задней стороне воротника.

- Направляющую закрепить таким образом, чтобы пленка равномерно прилегала к верхнему торцу воротника.

Рисунок 4.

Рисунок 5.

- Перевести кронштейн узла склейки в «нерабочее» положение, рычаг (см. рис. 1) от себя.

- Руками протянуть пленку вниз, пропустив её через узел горизонтальной склейки и натянув её так, чтобы был нахлёст 15 - 20 мм по вертикальному шву.

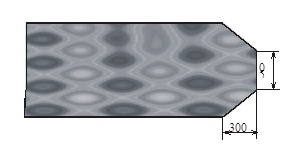

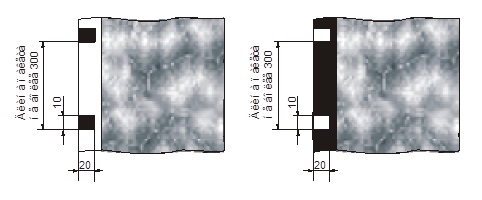

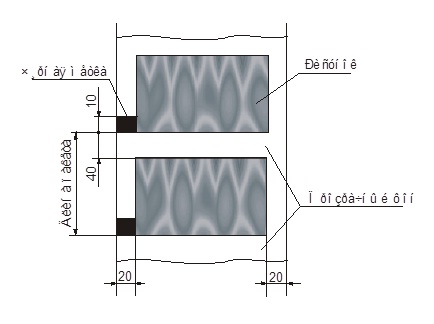

При использовании цветных 2-х слойных плёнок с метками для маркера и рисунком, нанесённым между слоями, рекомендуется применять плёнки с указанными на рис. 6 размерами.

При использовании цветных 1-слойных плёнок с рисунком, нанесённым на наружной поверхности, рекомендуется применять плёнки с указанными на рис. 7 размерами:

Рисунок 6.

Рисунок 7.

Регулировку датчика конца пакета (фотодатчика) производить в следующей последовательности:

- провести настройку датчика (при необходимости)

- руками протянуть пленку вниз по трубе, добиться чтобы в зоне реза ножа находились края пакета;

- переместить датчик конца пакета по направляющей до совпадения его с меткой маркера, при этом на датчике загорится светодиод.

- Прижать колеса приводов узла протяжки к трубе, при этом силу поджатия установить минимальную с помощью регулировочной гайки на Г-образной стяжке.

Оси приводов колес установить перпендикулярно оси трубы при

помощи регулировочных винтов угла наклона. Включить полуавтомат переключателями "Сеть".

Опробование без продукта

- Дождаться, когда температура губок стабилизируется (показания индикатора терморегулятора перестанут расти) и переместить рычаг за рукоятку (см. рис. 1) в положение "на себя" до упора. Выдержать, в этом положении, примерно 30 с, для прогрева элементов конструкции и переместить рукоятку в положение "от себя".

- Через 1 секунду после разведения губок пленка автоматически протянется на длину пакета.

- Кронштейн узлов склейки перевести в рабочее положение, переместив рычаг на себя до упора.

- Через 1 - 2 секунды кронштейн перевести в исходное положение, переместив рычаг "от себя".

- Проверить качество сварных швов на пакете.

- При проскальзывании колес, вибрировании колес по пленке, разнодлинности пакетов увеличить или уменьшить прижатие колес к трубе с помощью регулировочного винта, произвести протирку поверхности колес спиртосодержащей жидкостью (min 30% спирта). Необходимо добиться равной длины пакетов при наименьшей силе прижима для снижения износа колес. При сползании пленки на воротнике передвинуть рулон по оси в противоположную сторону сползания пленки. При достижении устойчивого положения пленки проверить равномерность нахлеста краев пленки в вертикальном шве.

- Изменение длины пакета производить с пульта управления БУА согласно приложения 2.

- При работе по метке на пленке.

- Установить максимальную длину пакета 400;

- Изготовить пустой пакет (рисунок, нанесенный на пакете, не должен попадать в зону реза);

- При необходимости сместить датчик конца пакета до получения нормального рисунка на пакете.

Засыпаем продукт в бункер и регулируем зазор между заслонкой бункера и виброконвейером в зависимости от плотности и размера кусков продукта, обеспечив его прохождение. Проверяем опороженность ковша и дожидаемся завершения прогрева БУФ.

Теперь необходимо опробовать с продуктом, введя параметры в БУФ согласно приложения 2 и нажав на кнопку "Пуск" на БУФ. Дожидаемся набора продукта в ковше и перемещаем рычаг на себя до упора (после чего произойдет сброс продукта). Через 1 - 2 сек. переместить рычаг от себя в исходное положение (Через 1 сек. пленка должна протянуться на длину пакета).

Принимаем готовый пакет с лотка и проверяем правильность регулировки длины пакета (при необходимости отрегулировать). При получении хорошего качества пакета опробование закончить.

Внимание! Термоэлементы - постоянно нагреты во время работы до температуры 120-170 град С. Время разогрева после включения переключателя "Сеть" ~ 5 минут. Время остывания до безопасной температуры после выключения ~ 30 минут. Запрещается прикасаться к нагретым термоэлементам во избежание травм и несчастных случаев.

Дальнейшие действия по использованию полуавтомата проводить в соответствие с приложением 2

(Система управления).

Перечень возможных неисправностей и мероприятий по их устранению»

Ресурсы, сроки службы и хранения и гарантии изготовителя (поставщика)

Ресурс изделия до первого капитального ремонта 1 - 1,5 года в течение срока службы 2 года, в том числе срок хранения не более шести месяцев в упаковке предприятия-изготовителя в складских помещениях. ресурс

Межремонтный ресурс 3 месяца при текущих и капитальном ремонтах в течение срока службы 2 года.

Указанные ресурсы, сроки службы и хранения действительны при соблюдении потребителем требований действующей эксплуатационной документации при двухсменной работе полуавтомата (смена — не более 8 часов) в течение суток и при выполнении всех видов технического обслуживания и ремонта в сроки и в объёмах, установленных графиками, составленными владельцем в соответствии с системой планово-предупредительного ремонта (с учётом указаний эксплуатационной документации).

Гарантийный срок эксплуатации полуавтомата 12 месяцев со дня продажи. Предприятие-изготовитель гарантирует соответствие полуавтомата требованиям ТУ 5131-007-21493573-98 при соблюдении условий транспортирования, хранения, монтажа, эксплуатации и технического обслуживания.

При отсутствии даты продажи, заверенной печатью, гарантийный срок исчисляется с даты заводской приемки (см. свидетельство о приемке)

Под гарантией понимается замена деталей, признанных неисправными вследствие дефектов материалов или конструкции.

Предприятие-изготовитель не несет ответственности за изменение технических характеристик полуавтомата с комплектующими, установленными на полуавтомат без согласования с ним.

Гарантия теряет свою силу в том случае, если полуавтомат подвергался повреждениям или вмешательству со стороны неквалифицированного персонала, при этом безразлично, произошла ли неиcправность в результате неправильной эксплуатации или отсутствия своевременного технического обслуживания.

Сведения о рекламациях.

Порядок предъявления, оформления рекламаций, упаковка и отправка полуавтомата для ремонта на предприятии-изготовителе (при необходимости) производятся согласно указаний настоящего паспорта.

Рекламации предъявляются в случаях:

- поломки, разрушения или нарушения работоспособности отдельных деталей или полуавтомата в целом по причинам производственного характера;

- преждевременного износа отдельных деталей, препятствующего нормальной эксплуатации полуавтомата в течение гарантийного срока;

- некомплектности полуавтомата при поставке (комплектность в соответствии с договором на поставку и настоящим паспортом)

Предприятие-изготовитель не рассматривает и не удовлетворяет рекламации в следующих случаях:

- при вмешательстве потребителей в конструкцию полуавтомата;

- при проведении ремонтных работ без предварительной консультации с предприятием-изготовителем;

- при неисправностях или повреждениях, происшедших вследствие неумелого обслуживания, неправильного транспортирования и хранения полуавтомата и эксплуатации его с нарушением требований и указаний эксплуатационной документации.

Рекламации предъявляются в виде акта, в котором указывается модель (индекс) полуавтомата,

год выпуска, заводской номер, характер неисправности с указанием вышедшего из строя узла или детали. Акт утверждается руководителем организации, эксплуатирующей полуавтомата, и направляется на предприятие-изготовитель.

В течение гарантийного срока предприятие-изготовитель производит по рекламациям потребителей, принятых предприятием-изготовителем к исполнению, безвозмездную замену всех деталей, механизмов и узлов, вышедших из строя по вине предприятия-изготовителя в случаях оговоренных настоящим паспортом и руководством по эксплуатации.

Ремонт

Общие требования

Ремонт полуавтомата должен проводиться в сроки и в объемах, установленных графиками, составленными владельцем в соответствии с системой планово – предупредительного ремонта, с учетом указаний настоящего руководства по эксплуатации при соблюдении требований документов, перечисленных в главе 2 и с учетом требований нормативных документов, действующих для данных производства и производственного процесса в эксплуатирующей организации.

Ремонтные работы с полуавтоматом проводить только после предварительной консультации с предприятием-изготовителем.

Работы по ремонту проводить только при отключенном электропитании и при остывших до комнатной температуры термоэлементах.

Текущий ремонт – наименьший по объему вид ремонта, выполняемый на месте эксплуатации в целях восстановления работоспособности полуавтомата.

Выполняемые работы при текущем ремонте:

- выполнить все работы, предусмотренные объемами технического обслуживания;

- провести ревизию электрооборудования;

- провести дефектовку изношенных деталей, узлов, комплектующих изделий, после чего принять решение об их ремонте или замене;

По окончании ремонта произвести наладочные работы согласно раздела 5.

Капитальный ремонт – ремонт, выполняемый для восстановления ресурса полуавтомата с заменой или восстановлением любых его частей.

Капитальный ремонт выполняется по согласованию на предприятии – изготовителе полуавтомата.

Хранение

Хранение полуавтомата проводить в упаковке в складском помещении в макроклиматических районах с умеренным и холодным климатом. Условия хранения в части воздействия климатических факторов внешней среды по группе 6 ГОСТ 15150-69:

- температура окружающей среды = -50...+400°С;

- относительная среднегодовая влажность 80% при t = 150°С.

Тара и упаковка обеспечивают сохранность полуавтомата при хранении не более 8 месяцев со дня отгрузки предприятием-изготовителем.

Размещение упакованных полуавтоматов при хранении по высоте не более, чем в один ряд.

При нарушении правил хранения, изготовитель ответственности за работу полуавтомата не несет.

Транспортирование

Транспортирование полуавтомата проводят любым видом транспорта в соответствии с действующими на нем правилами, в упаковке предприятия-изготовителя.

Условия транспортирования полуавтомата в части воздействия климатических факторов по группе 8 ГОСТ 15150, т. е. для макроклиматических районов с умеренным холодным климатом при температуре -50...+500°С и относительной среднегодовой влажности 80% при температуре 150°С.

Условия транспортирования полуавтомата фасовочно-упаковочного в части воздействия механических факторов по группе Ж ГОСТ 23216-78 с любым количеством перегрузок.

Погрузочно-разгрузочные работы и транспортирование полуавтомата должны производиться с соблюдением требований ГОСТ 12.3.020-80.

При транспортировании на открытых палубах плавсредств полуавтомат в упаковке должен быть накрыт сплошной водонепроницаемой тканью (материалом).

Крепление упакованных составных частей полуавтомата в транспортном средстве производить путем обвязки за упаковку и закреплении не менее чем в трех направлениях, или к высокому (выше 1,2 м) борту.

После транспортирования проверить сохранность упаковки и транспортной маркировки.

Транспортные характеристики:

- масса брутто, не более 390 кг;

- габаритные размеры грузовых мест, не более 1750 * 1100 * 1650 мм;

- положение центра тяжести указано на упаковке.

При перемещении распакованного полуавтомата в помещении, во избежании поломки тензобалки

датчика, необходимо снять ковш.

При нарушении правил и условий транспортирования изготовитель ответственность за работу полуавтомата не несет.

Утилизация

Полуавтомат не содержит изделий, представляющих опасность для жизни, здоровья людей и окружающей среды после окончания срока службы (эксплуатации).

Допустимость дальнейшей эксплуатации или утилизации после истечения срока службы агрегата определяется путем дефектации, при этом обращают внимание на сохранность корпуса и электрооборудования, а также возможность замены неисправных узлов. Дефектацию проводит комиссия, назначенная руководством предприятия-потребителя. При необходимости провести консультации с предприятием-разработчиком.

После окончания эксплуатации снять с полуавтомата изделия, содержащие цветные и легированные металлы, произвести сортировку и отправить по назначению (металлолом).

Задать вопрос

Вернуться на предыдущую страницу